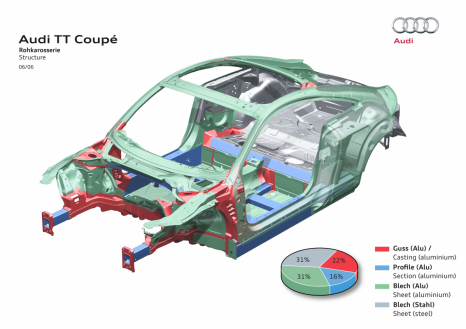

Aluminium-Halbzeuge

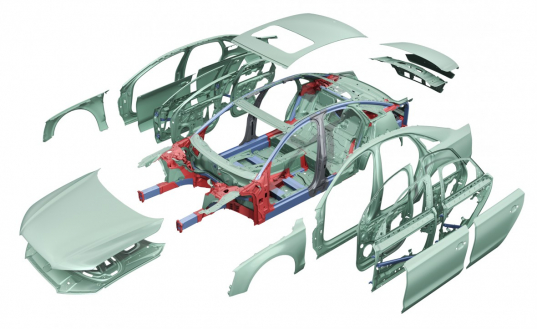

Die ASF-Karosserie integriert drei Halbzeuge: Strangpressprofile, Druckgusskomponenten und Aluminiumbleche. Bei ihrem Einsatz folgen die Audi Ingenieure dem Prinzip „Das richtige Material am richtigen Ort für die optimale Funktion.“

Strangpressprofile entstehen zumeist dadurch, dass ein Aluminiumrohling unter hohem Druck mit einem Stempel durch eine Matrize gepresst wird. Sie bestimmt seine äußere Form, Dorne erzeugen Hohlräume. Die möglichen Profilgeometrien sind fast unbegrenzt. Bei etwa 450 Grad Celsius ist die Legierung weich genug für die Umformung.

Strangpressprofile haben ihre große Stärke in der gestalterischen Flexibilität. Die Seitenschweller beim TT Coupé und beim TT Roadster beispielsweise bauen äußerlich identisch, im Inneren jedoch sind sie nach bionischen Prinzipien topologieoptimiert. Ihre Verrippung entscheidet über ihre Steifigkeit – beim Roadster ist sie noch höher als beim Coupé, um den Entfall des Daches auszugleichen. Die Strangpressprofile des TT bestehen aus hochmodernen, von Audi entwickelten Legierungen. Das erhöht ihre Festigkeit weiter und senkt das Gewicht noch stärker.

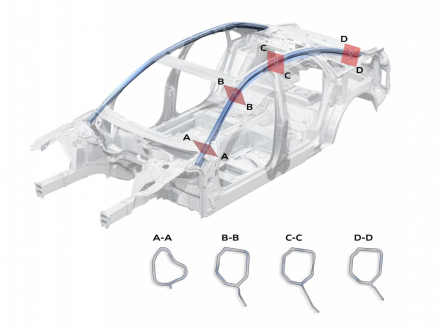

Jedes Strangpressprofil ist in Profil und Querschnitt exakt für seinen Einsatzzweck optimiert. Beim Audi A8 beispielsweise erhält der Dachbogen seine Gestalt per Innenhochdruckumformung – eine unter hohem Druck eingepresste Flüssigkeit bringt das Profil in Form. Über die 3,20 Meter Länge ändert sich sein Querschnitt mehrfach, die Übergänge verlaufen fließend.

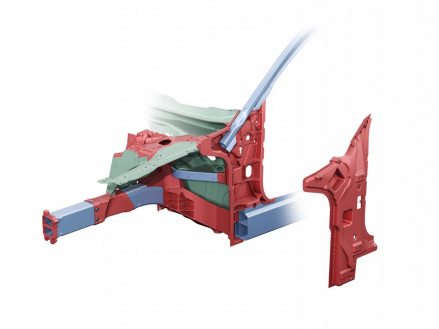

Die extrem belastbaren Vakuum-Druckgusskomponenten kommen vor allem dort zum Einsatz, wo hohe Kräfte eingeleitet werden und Vielseitigkeit und Gestaltungsfreiheit gefragt sind. Der A-Säulen-Knoten beim A8 ist solch ein multifunktionales Bauteil – er verbindet den Längsträger, den Scheibenquerträger, den Dachrahmen, die Federbeinaufnahme und den so genannten Omega-Träger vor dem Fußraum miteinander. Ein weiteres besonders großes Teil dient als Verbindung zwischen dem Seitenschweller und dem hinteren Längsträger; auch bei ihm folgen die Verrippungen bionischen Prinzipien.

Im Automobilbau eingesetzte Aluminium-Druckgussbauteile entstehen im Vakuumverfahren unter reduziertem Luftdruck; sie zeichnen sich durch extrem präzise Geometrien, höchste Qualität und optimale Raumausnutzung aus. Möglich sind die komplizierten Formen nur durch intelligente Konstruktions- und Berechnungsprogramme, welche die gesamte Herstellprozesskette abdecken. Hier wirkt sich das Knowhow, das sich Audi in langen Jahren erarbeitet hat, in vollem Umfang aus.

Die Aluminiumbleche spielen in der ASF-Struktur tragende Nebenrollen. Beim A8 setzt Audi auf ein neues Verbundmaterial. Die so genannte Fusion-Legierung spart alleine 6,5 Kilogramm Gewicht. 15 Fusion-Bleche sind bei den tragenden Teilen der Struktur im Einsatz – beim Mitteltunnel, bei den Querversteifungen im Boden, beim Scheibenquerträger und im Bereich unter den Rücksitzen.

Die Kernschicht des neuen Materials besteht aus einer Legierung, die mehr als 250 Megapascal Zugfestigkeit aufweist. Sie enthält einen Anteil Kupfer, der die Festigkeit erhöht, die Korrosionsbeständigkeit jedoch leicht verringert. Deshalb bekommt sie auf beiden Seiten eine schützende Deckschicht, die jeweils etwa zehn Prozent der gesamten Stärke ausmacht. Die Deckschicht trägt auch dazu bei, dass sich die Bleche trotz des hochfesten Kerns in der Presse mit engen Radien und scharfen Kanten umformen lassen

Stand: 2011